鋅基合金零件加工,對的產(chǎn)品才能贏的對的認可[鑫創(chuàng)盟]

時間:2022-01-12 18:32:59 點擊:0次

總會有一些公司可以得到比較好的知名度,也可以讓許多消費者親睞。這里邊并不是沒有緣故呢,例如鋅鈷合金零件加工便是好的生產(chǎn)廠之一,它為什么讓很多人認同,是由于可以讓消費者安心,感覺購買這個商品沒有的顧慮。那究竟怎么才才可以那樣受大家喜愛的公司呢?鋅鈷合金零件來告知大家。

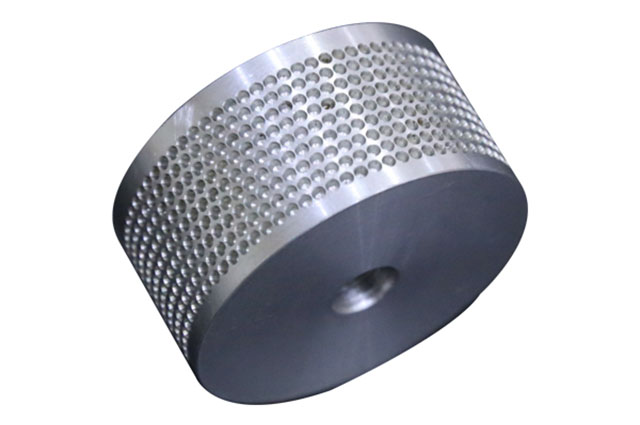

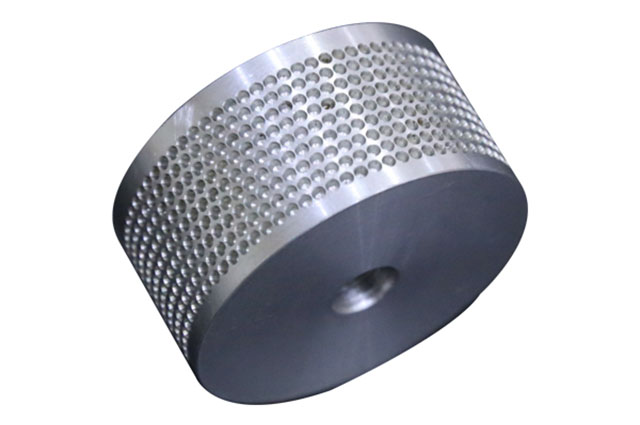

1、品質(zhì)通關(guān),經(jīng)得住磨練。有的商品外邊看上去十分的好,等真使用機械設備上邊就發(fā)現(xiàn)問題了,時間周期短,損壞設備這些常見故障就產(chǎn)生了。這非常大一部分緣故是和品質(zhì)不合格有關(guān)系。鋅鈷合金零件便是讓大家安心的商品,挑選了他針對生產(chǎn)商而言是對機器設備承擔,那針對代理商而言則是一次掙錢的好機會,由于不愁銷售量的。

2、規(guī)格精確,小的設備并并不是非常容易生產(chǎn)制造出去,它的規(guī)格型號是要嚴格執(zhí)行國家標準開展設計方案的,不可以有分毫的粗心大意。鋅鈷合金零件加工全部的信息全是通過再三核查,不但室內(nèi)設計師承擔,就連技術(shù)工程師程序編寫的過程中也需要責任到人,所做的目地也是為了更好地要保證精確生產(chǎn)制造。

3、精確推廣,依據(jù)銷售市場開展調(diào)節(jié)。有目的性生產(chǎn)制造,貨物配制幅度強是一個公司應當有的工作能力。鋅鈷合金零件加工會創(chuàng)立智能化單位,依據(jù)銷售市場風頻開展商品的挑選和生產(chǎn)制造,那樣不會將貨品壓在自已手上。

鑫創(chuàng)盟高新科技就這樣生產(chǎn)制造零件的,得到了許多消費者的認同。

以上是《鋅基合金零件加工,對的產(chǎn)品才能贏的對的認可[鑫創(chuàng)盟]》的介紹,原文鏈接:http://www.jileichina.com/HYXX/626.html